Бөлүкчөлөрдүн катуулугу – бул ар бир тоют ишканасы чоң көңүл бурган сапаттык көрсөткүчтөрдүн бири. Малдын жана бакма канаттуулардын тоюттарында жогорку катуулугу начар даамдуулукту жаратат, тоюттун аз болушуна алып келет, ал тургай эмизүүчү чочколордун ооз жарасын пайда кылат. Бирок, катуулугу аз болсо, порошоктун курамы көбөйөт. Чоң, өзгөчө орто жана чоң чочко жана орто өрдөк пеллет канаттууларынын азыгынын аз катуулугу тоют классификациясы сыяктуу сапаттын жагымсыз факторлорун жаратат. Тоюттун катуулугу сапат стандарттарына жооп берерин кантип камсыз кылуу керек? Тоют продуктусунун катуулугу, тоюттун формуласын тууралоодон тышкары, тоютту өндүрүү Кайра иштетүү технологиясы гранул тоюттун катуулугуна чечүүчү таасирин тийгизет.

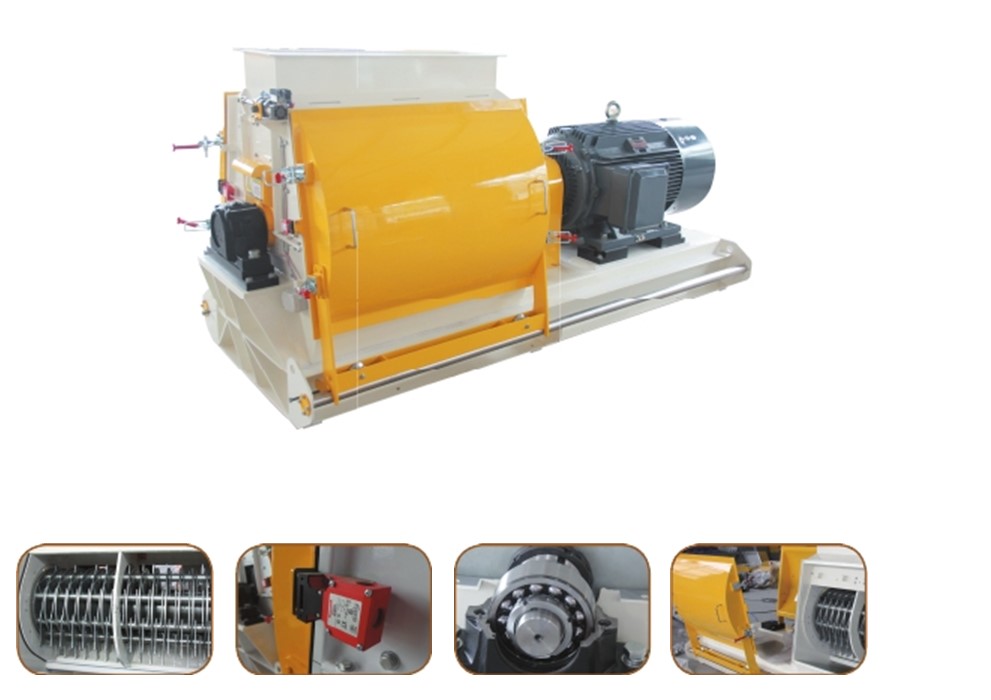

1. Майдалоо процессинин бөлүкчөлөрдүн катуулугуна тийгизген таасири.

Майдалоо процессинде бөлүкчөлөрдүн катуулугунда чечүүчү ролду ойногон фактор чийки заттын майдалоочу бөлүкчөлөрүнүн өлчөмү болуп саналат: Жалпысынан алганда, чийки заттын майдалоочу бөлүкчөлөрүнүн өлчөмү канчалык майда болсо, кондициялоо процессинде крахмалдын желатиндешүүсү ошончолук жеңил болот жана гранулдардагы байланыш эффектиси ошончолук күчтүү болот. Аны сындыруу канчалык кыйын болсо, катуулугу ошончолук чоң болот. Иш жүзүндө өндүрүштө, майдалоочу бөлүкчөлөрдүн өлчөмү талаптары ар кандай жаныбарлардын өндүрүштүк көрсөткүчтөрүнө жана шакекче өлчөм апертурасынын өлчөмүнө ылайык туура жөнгө салынышы керек.

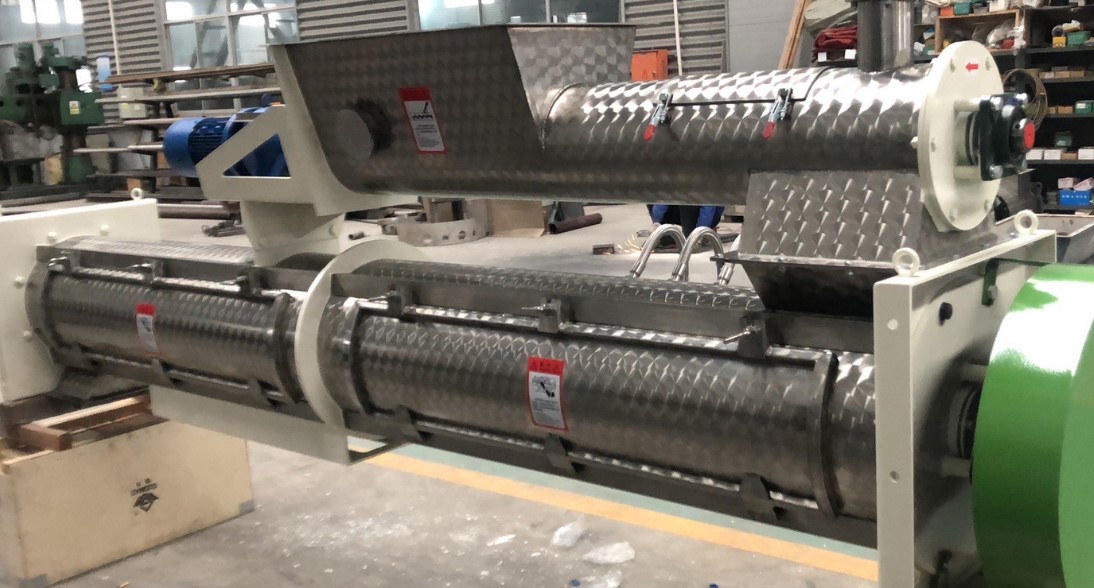

2. Бөлүкчөлөрдүн катуулугуна толтуруу процессинин таасири

Чийки затты толтуруу жолу менен чийки заттын курамындагы токсиндерди жок кылууга, бактерияларды өлтүрүүгө, зыяндуу заттарды жок кылууга, чийки заттын курамындагы белокторду денатурациялоого жана крахмалды толугу менен желатиндештирүүгө болот. Азыркы учурда, толтурулган чийки зат, негизинен, жогорку сорттогу эмчек чочко тоют жана атайын суу продуктылары тоют өндүрүү үчүн колдонулат. Атайын суу продуктулары үчүн чийки зат толтурулгандан кийин крахмал желатиндөө даражасы жогорулайт жана пайда болгон бөлүкчөлөрдүн катуулугу да жогорулайт, бул суудагы бөлүкчөлөрдүн туруктуулугун жогорулатууга пайдалуу. Эмизүүчү чочколордун тоюту үчүн бөлүкчөлөр кытырак жана өтө катуу эмес болушу керек, бул эмизүүчү чочколорду багуу үчүн пайдалуу. Бирок, соргон чочко гранулдарында крахмал желатинизациясынын жогорку даражасына байланыштуу тоют гранулдарынын катуулугу да салыштырмалуу чоң.

3. Мунай инъекция процессинин тоюттун катуулугуна тийгизген таасирин кошуңуз.

Чийки заттарды аралаштыруу бөлүкчөлөрдүн ар кандай өлчөмдөгү компоненттеринин бирдейлигин жакшыртат, бул бөлүкчөлөрдүн катуулугун негизинен ырааттуу сактоо жана продукциянын сапатын жакшыртуу үчүн пайдалуу. Катуу гранул тоютун өндүрүүдө аралаштыргычка 1% дан 2%ке чейин ным кошуу гранул тоютунун туруктуулугун жана катуулугун жогорулатууга жардам берет. Бирок, нымдуулуктун өсүшү бөлүкчөлөрдүн кургатуу жана муздатуу терс таасирин алып келет. Ал ошондой эле продуктыларды сактоого ылайыктуу эмес. нымдуу гранул тоют өндүрүүдө, порошок 20% 30% чейин ным кошууга болот. Кондициялоо процессине караганда аралаштыруу процессинде болжол менен 10% ным кошуу оңой. Жогорку нымдуулуктагы материалдардан пайда болгон гранулдардын катуулугу аз, нымдуу жана жумшак, даамдуулугу жакшы. Мындай нымдуу гранул тоюттарды ири асыл тукум ишканаларында колдонууга болот. Нымдуу гранулдарды сактоо жалпысынан кыйын жана жалпысынан өндүрүштөн кийин дароо азыктандырылышы керек. Аралаштыруу процессинде май кошуу тоют өндүрүү цехтеринде кеңири колдонулган май кошуу процесси. Майдын 1% дан 2%ке чейин кошуу бөлүкчөлөрдүн катуулугун төмөндөтүүгө анча таасир этпейт, ал эми 3% дан 4%ке чейин май кошуу бөлүкчөлөрдүн катуулугун бир топ азайтат.

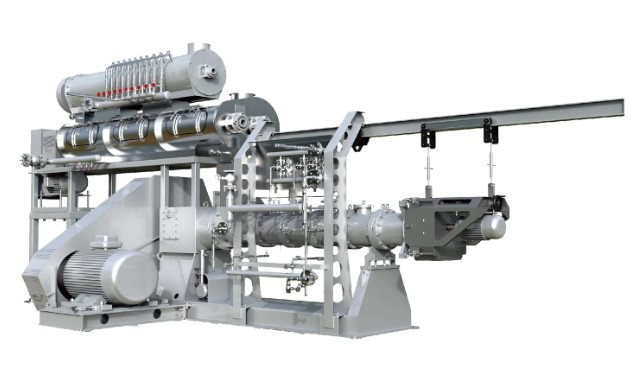

4. Бууну кондициялоонун бөлүкчөлөрдүн катуулугуна тийгизген таасири.

Буу менен кондициялоо гранул тоюттарын кайра иштетүүдө негизги процесс болуп саналат жана кондициялоочу эффект гранулдардын ички түзүлүшүнө жана сырткы көрүнүшүнүн сапатына түздөн-түз таасир этет. Буунун сапаты жана кондициялоо убактысы кондициялоо эффектине таасир этүүчү эки маанилүү фактор болуп саналат. Жогорку сапаттагы кургак жана каныккан буу материалдын температурасын жогорулатуу жана крахмалды желатиндаштыруу үчүн көбүрөөк жылуулукту камсыздай алат. Кондициялоо убактысы канчалык көп болсо, крахмалдын желатиндешүүсү ошончолук жогору болот. Маани канчалык жогору болсо, калыптангандан кийин бөлүкчөлөрдүн структурасы тыгызыраак болсо, туруктуулук ошончолук жакшы жана катуулугу ошончолук чоң болот. Балык тоюту үчүн эки кабаттуу же көп катмарлуу курткаларды кондициялоо температурасын жогорулатуу жана кондициялоо убактысын узартуу үчүн көбүнчө кондициялоо үчүн колдонулат. Бул суудагы балыктын тоют бөлүкчөлөрүнүн туруктуулугун жогорулатууга көбүрөөк шарт түзөт жана бөлүкчөлөрдүн катуулугу да ошого жараша жогорулайт.

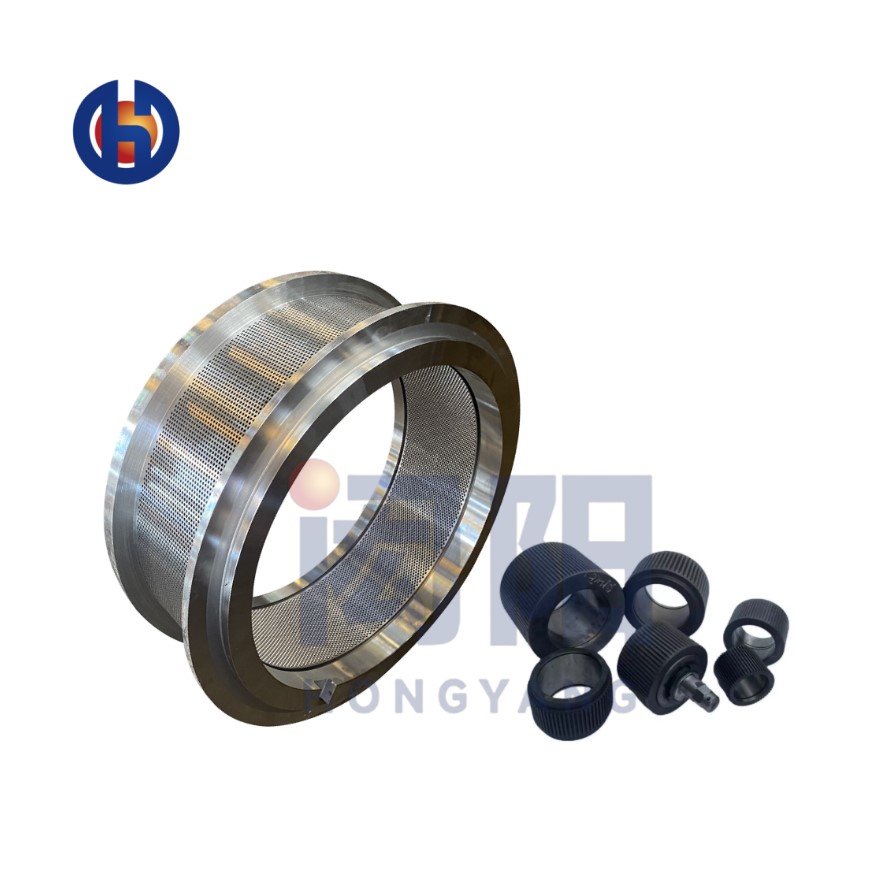

5. Бөлүкчөлөрдүн катуулугуна шакек өлчөмүнүн таасири.

Тоют гранул тегирменинин шакекчесинин апертурасы жана кысуу катышы сыяктуу техникалык параметрлер гранулдардын катуулугуна таасирин тийгизет. Бир эле тешиктүү, бирок ар кандай кысуу катышы бар шакекчеден пайда болгон гранулдардын катуулугу кысуу катышы жогорулаган сайын бир топ жогорулайт. Ылайыктуу кысуу катышы шакек өлүгүн тандоо ылайыктуу катуулуктагы бөлүкчөлөрдү чыгара алат. Бөлүкчөлөрдүн узундугу бөлүкчөлөрдүн басым көтөрүү жөндөмдүүлүгүнө олуттуу таасирин тийгизет. Бирдей диаметрдеги бөлүкчөлөр үчүн, бөлүкчөлөрдүн кемчиликтери жок болсо, бөлүкчөлөрдүн узундугу канчалык узун болсо, өлчөнгөн катуулугу ошончолук чоң болот. Тийиштүү бөлүкчөлөрдүн узундугун сактоо үчүн кескичтин абалын тууралоо бөлүкчөлөрдүн катуулугун негизинен ырааттуу сактай алат. Бөлүкчөлөрдүн диаметри жана кесилишинин формасы да бөлүкчөлөрдүн катуулугуна белгилүү бир таасирин тийгизет. Мындан тышкары, шакек өлүп материал, ошондой эле гранулдардын көрүнүшү сапатына жана катуулугуна белгилүү бир таасирин тийгизет. Кадимки болоттон жасалган шакекчелер менен дат баспас болоттон жасалган шакекчелер тарабынан өндүрүлгөн гранул тоюттарынын ортосунда айкын айырмачылыктар бар.

6. Чачыратуудан кийинки процесстин бөлүкчөлөрдүн катуулугуна тийгизген таасири.

Белгилүү бир убакыттын ичинде тоют азыктарын сактоо мөөнөтүн узартуу жана продукциянын сапатын жакшыртуу үчүн тоют бөлүкчөлөрүн зарыл кургатуу жана муздатуу менен кайра иштетүү керек. Бөлүкчөлөрдүн катуулугун өлчөө сынагында, бир эле продукт үчүн бөлүкчөлөрдүн катуулугун ар кандай муздатуу убакыттары менен бир нече жолу өлчөө менен, катуулугу аз болгон бөлүкчөлөргө муздатуу убактысы олуттуу таасир этпейт, ал эми катуулугу чоңураак бөлүкчөлөр муздатуу убактысы менен жогорулайт. Убакыттын өтүшү менен бөлүкчөлөрдүн катуулугу төмөндөйт. Себеби бөлүкчөлөрдүн ичиндеги суу жоголуп кеткендиктен, бөлүкчөлөрдүн морттугу күчөп, бөлүкчөлөрдүн катуулугуна таасирин тийгизет. Ошол эле учурда бөлүкчөлөр чоң аба көлөмү менен тез муздатылгандан кийин, азыраак аба көлөмү менен жай муздатылгандан кийин, биринчинин катуулугу экинчисине караганда төмөн болуп, бөлүкчөлөрдүн бетиндеги жаракалар көбөйгөндүгү аныкталган. Чоң катуу бөлүкчөлөрдү майда бөлүкчөлөргө майдалоо бөлүкчөлөрдүн катуулугун бир топ төмөндөтүшү мүмкүн экенин да айта кетүү керек.

Посттун убактысы: 14-март-2024